Wie funktionieren Lichtleitfasern?

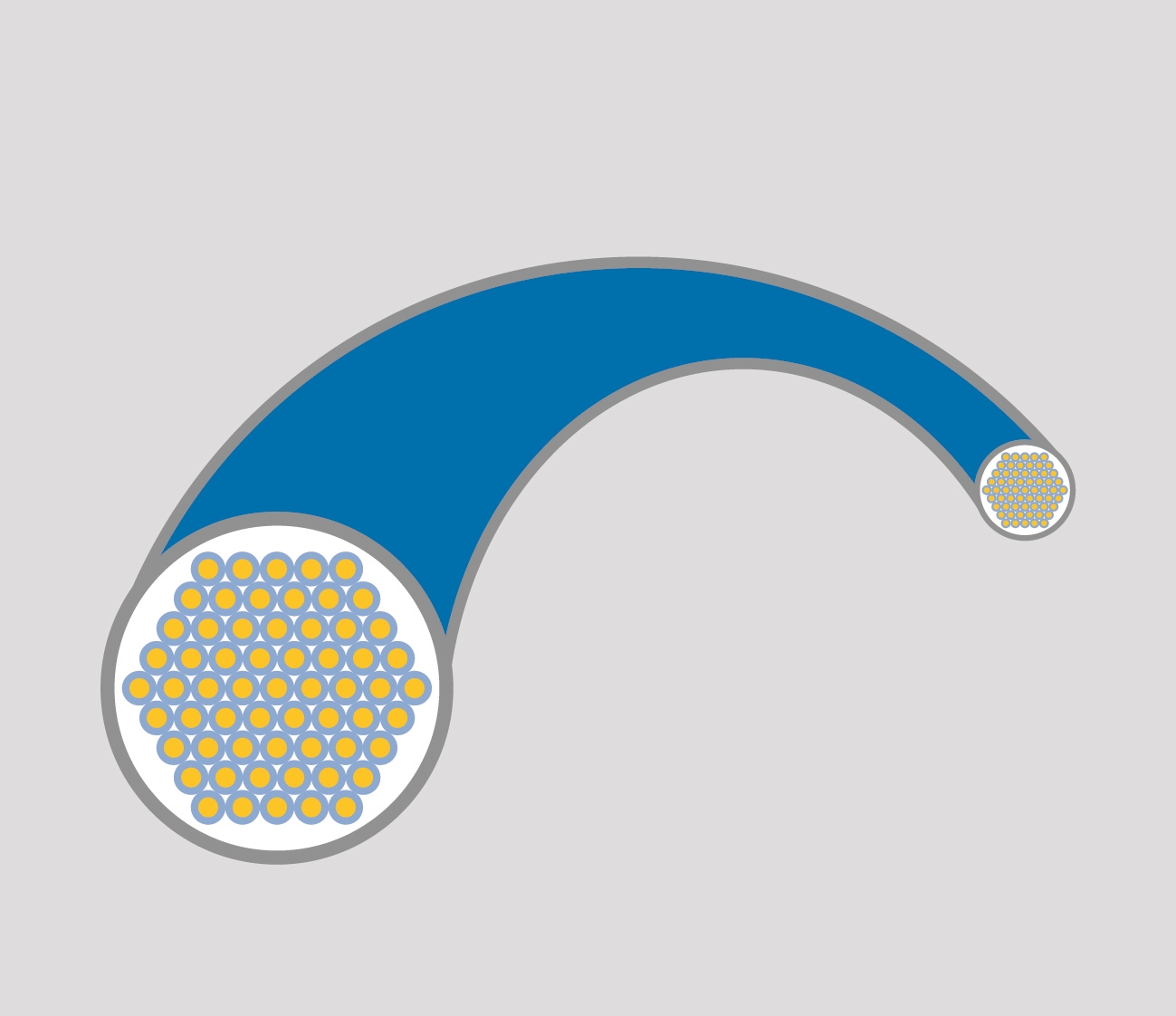

Lichtleitfasern bestehen aus einem lichtleitenden Kern und einem Mantel (Englisch: Cladding). Der Kern muss einen höheren Brechungsindex als der umgebene Mantel aufweisen, so dass das Licht an der Grenzfläche zwischen Kern und Cladding vollständig reflektiert und somit über die volle Länge der Faser – mit extrem geringer Dämpfung – entlang geleitet wird. Die wichtige Eigenschaft ist der Unterschied im Brechungsindex und in der numerischen Apertur (NA) der Faser (der Winkel, unter dem Licht, das am einen Ende der Faser einfällt, bis zum anderen Ende geleitet wird). Es gibt unzählige Möglichkeiten für die Ausführung und Anwendung von Lichtleitfasern; von standardisierten Telekommunikationsfasern, die in sehr großen Mengen produziert werden, bis hin zu sehr individuellen Ausführungen für die spezifische Anwendung eines einzigen Kunden.

Kundenspezifische Lichtleitfasern

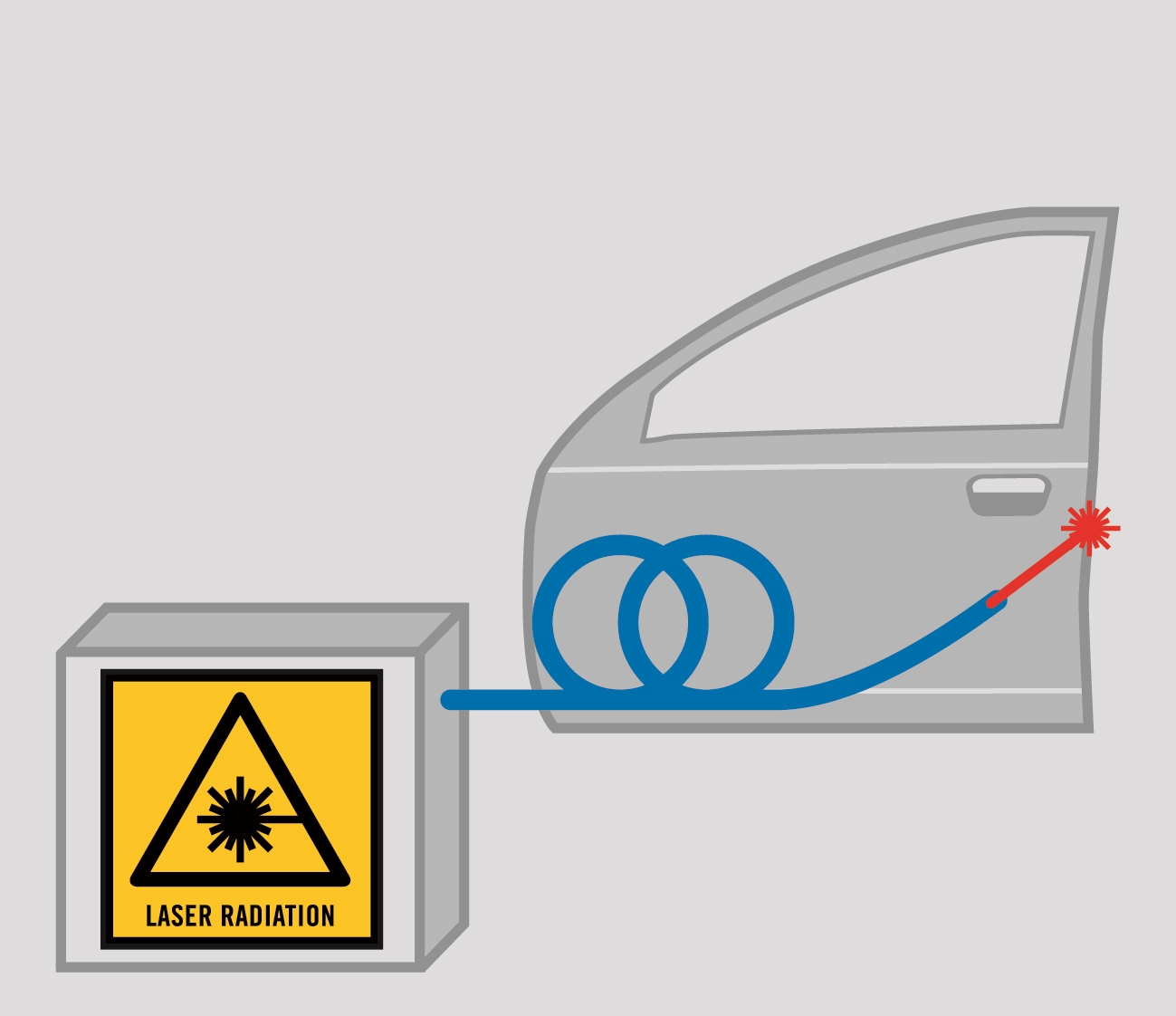

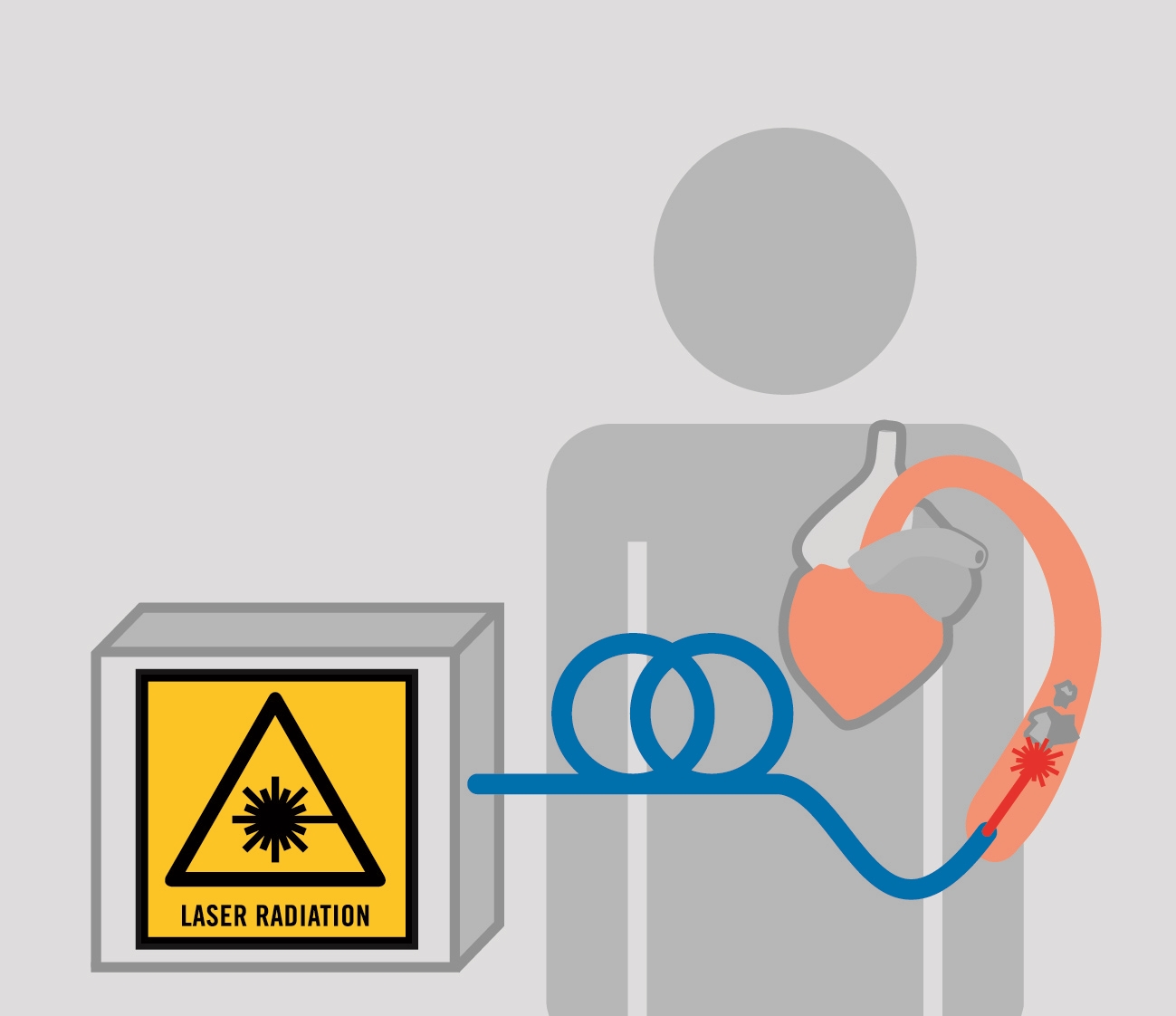

Viele Anwendungen erfordern den Transport von Licht von einem Ort zu einem anderen, der nicht durch eine Sichtlinie verbunden ist, oder wo es unpraktisch oder gefährlich ist, einen offenen Strahl zu senden. In diesem Fall ist eine optische Faser die ideale Lösung. Er lässt sich biegen und verschieben, verbindet aber die beiden Standorte. Einige Beispiele für diese Anwendungen sind medizinische und spektroskopische Anwendungen als auch Materialverarbeitung.

Für jede Anwendung wird die richtige optische Faser aufgrund ihrer Transmissionseigenschaften und der Form des aus der Faser austretenden Strahls ausgewählt. Diese beiden Eigenschaften werden durch das Brechungsindexprofil, die Materialzusammensetzung und die geometrische Form einer Faser bestimmt. Wie diese Parameter die Transmission beeinflussen, wird im Folgenden genauer beschrieben. Während diese drei Eigenschaften einen hohen Freiheitsgrad zur Umsetzung der Kundenbedürfnisse darstellen, ist viel Wissen notwendig, um die optimale Lösung zu erreichen.

Optische Fasern für die Laserbearbeitung

Automobilanwendungen (Laserschneiden und -schweißen)

Faserbündel

Spezialfaserbündel (z.B. Strahlenhomogenisierung für Fotolithografie und Punkthärtung von UV-Klebstoffen)

Optische Fasern für medizinische Anwendungen

Medizinische Laserchirurgie (z.B. Abtragung von Arterienverstopfungen oder Verdampfung von Prostatagewebe zur Behandlung von BPH)

Optische Fasern für die Spektroskopie

Spektroskopie von UV- über VIS- bis NIR-Bereich

Vorform-Ausführung

Eine Vorform ist eine größere, massive Version einer Faser. Die Faser wird aus der Vorform gezogen und sollte alle Eigenschaften der Vorform aufweisen. Die Mindestanforderung an eine Vorform ist, dass ihr Zentrum, das später den Kern der Faser bildet, aus einem Glas besteht, das einen höheren Brechungsindex aufweist als das Glas, aus dem der Mantel (Cladding) besteht.

Kurz gesagt wird das Leistungsvermögen der Faser durch die Materialzusammensetzung, die Geometrie und den Brechungsindex der verschiedenen Regionen definiert. Bei Heraeus verfügen wir über umfangreiches Wissen und Erfahrung in der Herstellung und Verarbeitung von Quarzglas. Diese Kompetenz setzen wir ein, um Ihre Ideen zu verwirklichen.

Materialzusammensetzung

Reines Quarzglas ohne Verunreinigungen weist eine hervorragende Transmission über einen breiten Spektralbereich auf. Diese Eigenschaft kann durch eine spezielle Dotierung modifiziert, aber auch durch unerwünschte Verunreinigungen beeinflusst werden. Eine spezielle Dotierung wird außerdem zur Änderung des Brechungsindexes des jeweiligen Materials verwendet.

Beispielsweise ist ein Material mit hohem Hydroxylgehalt das ideale Material für die Transmission im UV-Bereich. Für die Übertragung im infraroten Wellenlängenbereich wird ein Material mit niedrigem Hydroxylgehalt benötigt.

Darüber hinaus können Seltenerd-Elemente für die Dotierung verwendet werden. Durch den Einbau dieser Elemente im Kern einer Faser kann sie als Lichtverstärker dienen. Diese Fasern werden als aktive Fasern oder Laserfasern bezeichnet.

Profil des Brechungsindexes

Für die Übertragung von Licht durch einen Wellenleiter ist im einfachsten Fall eine zweischichtige Struktur erforderlich. Ein Kern und Mantel. Wobei der Kern einen höheren Brechungsindex als die Außenummantelung aufweisen muss. Dies kann entweder durch Dotieren des Kerns mit Elementen, die den Brechungsindex erhöhen, erreicht werden (z. B. mit Germanium wie bei Telekommunikationsfasern), oder durch Dotierung des Mantels mit Elementen, die den Brechungsindex senken, wie etwa Fluor.

Die Höhe des Brechungsindexschrittes bestimmt, wie gut das Licht in dem Kern geleitet wird und wie viele verschiedene Moden (Wege des Lichts durch die Faser) geleitet werden können.

Auch die Schichtdicke des Mantels beeinflusst die Lichtleiteigenschaften, da immer etwas Licht in den Mantel eindringt. Wenn die Schicht zu dünn ist, geht etwas Licht verloren, vor allem dann, wenn die Faser gebogen wird.

In modernen Fasern kann das Brechzahlprofil sehr komplex sein. Die Faser kann aus mehreren Schichten mit unterschiedlichen optischen Funktionen aufgebaut sein, um beispielsweise um eine Ringform anstelle eines einzelnen Punktes oder einen Pump-Mantel für Laserfasern zu erzeugen.

Geometrie

Die Geometrie ist ein weiterer Faktor, der die Transmissionseigenschaften beeinflusst. Nachfolgend sind einige Beispiele für den Einfluss der Geometrie auf die Transmissionseigenschaften aufgeführt:

Form

Ein quadratischer Kern in einer Multimode-Faser bewirkt eine Vermischung der verschiedenen übertragenen Lichtmoden. Daher ist die Energiedichte über den Querschnitt des Lichtpunktes dieser Faser homogener verteilt.

Für Laserfasern wird oft ein asymmetrischer Mantel zur Leitung des Pumplichts verwendet. Die unterbrochene Symmetrie unterdrückt Helixmoden und erhöht die Pumpeffizienz.Abstände

Die Schichtdicke in einer Faserausführung bestimmt, ob das Licht geleitet oder abgeleitet wird. Eine dünne Schicht etwa kann zur Ableitung unerwünschter Lichtmoden verwendet werden.

In polarisationserhaltenden Fasern werden neben dem Faserkern Elemente angeordnet, die mechanische Spannungen auf den Kern ausüben. Diese meist bordotierten Elemente weisen eine andere Wärmedehnung auf und üben daher eine mechanische Spannung aus, die die Transmissionseigenschaften verändert. Die Größe der Spannung wird durch den Abstand der spannungsausübenden Elemente zum Kern beeinflusst.

Typischerweise lässt sich die Herstellung der Vorform in zwei wesentliche Schritte unterteilen. Die Herstellung des lichtleitenden Kerns und ggf. einer ersten Ummantelung (Cladding). Dieses Produkt wird als Kernstab bezeichnet. In einem zweiten Schritt wird die Ummantelung entweder separat oder direkt auf dem Kernstab hergestellt.

Herstellungsverfahren für Kernstäbe

- Für die Großserienfertigung von Telekommunikationsfasern werden am häufigsten VAD-, OVD- und PCVD-Verfahren zur Herstellung der Kernstäbe eingesetzt. Diese Verfahren zu beschreiben, würde hier den Rahmen sprengen. Sie können weitere Informationen hierzu unter dem angegebenen Link finden.

- Bei kleineren Stückzahlen werden die MCVD- und FCVD-Verfahren eingesetzt (Abscheidung von Quarzglas in Rohren).

- Ein massiver Glasstab wird gekauft und im Originalzustand verwendet.

Cladding-Verfahren

- Der Kernstab kann mit einem Glasrohr (dem sogenannten Mantelrohr) überfangen werden, das einen anderen Brechungsindex aufweist. Dieses Verfahren wird oft als „Rod in Tube“ oder RIT-Verfahren bezeichnet.

- Glas wird direkt auf den Kernstab abgeschieden (OVD, POD Verfahren). Heraeus bietet dieses Verfahrens als Dienstleistung an.