正如标题所示,生产熔融石英有两种不同的方法。一种是以高纯度石英或其他含有二氧化硅的矿物为原料,利用各种热源熔凝而成。这种材料类别被称为天然熔融石英。另一种被称为合成熔融石英,其采用气态含硅化学物质(如 SiCl4),在氧气的作用下燃烧形成二氧化硅。

天然熔融石英

电熔法

电熔是制造石英玻璃最常用的熔融工艺。可以使用两种电熔方法:

- 连续电熔:

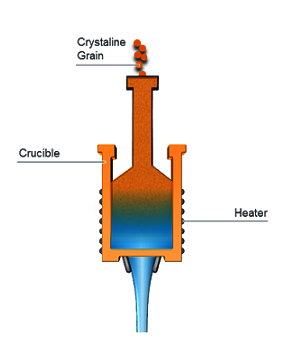

在这种连续工艺中,石英砂被倒入一个垂直熔炉的顶部,该熔炉由一个耐高温金属坩埚组成,坩埚周围装有各种电加热元件。内部保持在中性或弱还原的环境中,以防止二氧化硅与耐高温金属发生反应。熔化的材料从坩埚底部的孔口流出,并被塑型成棒状、管状、板状或其他不同尺寸的产品。 - 分批投料式电熔:

在分批投料工艺中,大量原材料被放置在一个具有耐高温内衬的真空室中,真空室中也包含加热元件。虽然这种方法在历史上最初被用于生产大型单件材料,但也可用于生产小得多的准精密成型材料。

最终材料的纯度主要取决于原材料的精炼程度和使用的工艺。贺利氏只会使用高度精炼的石英砂并结合严格的质量管控来制造产品。

火焰熔融法

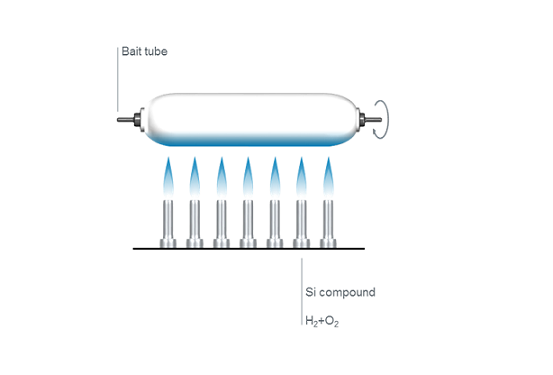

历史上,第一种生产熔融石英的方法便是在火焰中小规模熔炼石英晶体。早在100多年前,贺利氏化学家 Richard Küch 首先开始在氢/氧(H2/O2)火焰中熔炼石英晶体。从那时起,贺利氏便一直采用这种工艺进行石英玻璃的工业化生产。

如今,焰熔石英都采用这种连续生产工艺进行大规模生产,在这种工艺中,高度精炼的石英砂被送入高温火焰中,并沉积在耐高温材料内衬的熔池中的熔体表面。粘稠的熔体通过罐底的模具缓慢流出,凝固成模具确定的形状。通过这种方法,可以生产出所需剖面(圆形、矩形或空心)的透明石英玻璃锭,石英锭按照间隔切断,然后取出进行进一步加工。

合成熔融石英

在这一过程中,含硅前驱物(如四氯化硅;STC)在含氧气氛中燃烧,以形成二氧化硅纳米颗粒,也称为烟尘。由于前驱物是专门生产和提炼的,因此纯度极高,所以生产出的合成熔融石英的金属杂质含量极低。

由于生产过程涉及化学品蒸汽(含硅前驱物),因此被称为化学气相沉积(CVD)。目前有两种化学气相沉积工艺,一种是将沉积的纳米颗粒直接熔炼成浓缩的熔融石英层,另一种是将烟尘积聚起来,在第二道加工步骤中将其凝结成透明熔融石英(这道工序称为玻璃化)。

一步法生产合成熔融石英

化学气相沉积(CVD)

为了生产光纤芯棒,需要在熔融石英管内沉积具有确定折射率的熔融石英。化学物质通过载气进入管道。生成烟尘的反应由热源触发。目前可采用不同的热源,它们也让 CVD 工艺的风格有所不同。热源可以是焰式(MCVD)、炉式(FCVD)或等离子体式(PCVD)。所有未反应完的气体都在洗涤器中进行处理。

等离子体外部沉积 (POD)

该工艺使用等离子体热源来“灼烧”化学前驱物,并在旋转靶材上沉积薄玻璃层。靶材可以是一个管件或一个实心棒,不一定是圆形。由于等离子体的高温性,这种工艺最适合生产掺氟熔融石英。二氧化硅中可达到的最大氟含量是沉积温度的函数。氟的最大含量还存在局限性,因为氟也会蚀刻掉熔融石英。气体中氟含量越高,沉积速度越慢。

等离子体外部沉积通常用于生产高掺氟二氧化硅,其折射率低于未掺氟的熔融石英。光纤正需要这种折射率差异。现有产品为高掺氟管材和棒材,但贺利氏 同样提供此服务。

两步法合成熔融石英生产

在此过程中,烟尘沉积在旋转的诱导棒上(外部气相沉积;OVD)或向上拉动的棒的末端(蒸汽轴沉积;VAD)。烟尘积聚后形成多孔体,其密度小于熔融石英的25%。然后,在连续步骤中将这种多孔体玻璃化为透明的熔融石英。

由于其表面积很大,因此很容易在多孔煤烟体上进行掺杂。在光纤行业,在烟尘体玻璃化之前的脱水步骤中,氢会被氯取代。